cantre de comptences

matériaux composites

Notre centre de compétences répond aux besoins de compétitivité industrielle en participant au développement de structures aéronautiques et spatiales plus légères, à la fois résistantes et multifonctionnelles grâce à l’utilisation de matériaux composites hautes performances.

Nous nous concentrons sur le développement de matériaux à matrices organiques thermostables (PEEK, PEKK, PAEK, et polymères hautes températures), thermoplastiques ou thermodurcissables et à matrices céramiques (oxyde d'aluminium Al2O3, carbure de silicium, vitrocéramique, etc.) résistantes à très hautes températures. Les applications visées sont les éléments de structures critiques des avions, lanceurs, satellites et moteurs dont la fiabilité doit être garantie.

Nous concevons, développons et fabriquons de nouveaux matériaux composites multifonctionnels à architecture maitrisée, jusqu’à une échelle de représentativité semi-industrielle.

Pour aller au-delà de l’approche essais-erreurs souvent rencontrée dans l'industrie, nous développons également des outils et méthodologies numériques afin de concevoir et de fabriquer ces matériaux et structures à haute valeur ajoutée.

Cela nous permet par exemple de réduire les phases de conception et de qualification pour les industriels (essais virtuels) ; de comprendre l'influence des paramètres procédés de nos équipements de fabrication sur la microstructure et les propriétés des matériaux fabriqués (modélisation des procédés).

Domaines R&T

MATERIAUX ULTIFONCTIONNELS

La fonctionnalisation des matériaux composites est un défi scientifique et technologique majeur pour exploiter les performances de ces matériaux très étudiés.

Nos recherches portent sur :

- la formulation et le dépôt d'ensimages de fibres adaptés aux matrices ;

- l'élaboration de pré-imprégnés à haute température* ;

- la définition et la mise en œuvre de méthodologies et de procédés pour fonctionnaliser la matière première ou le pré-imprégné (en masse ou en surface, ex : conductivité électrique, conductivité thermique, propriétés d'amortissement, réduction du bruit acoustique...).

*Un pré-imprégné est un semi-produit formé d'une matrice imprégnée d'un renfort qui assure une haute résistance à la rupture. Il est constitué de fibres de renforcement (fibres de verre, tissus, fibres biosourcées ou recyclées, fibres de carbone) imprégnées d’une matrice qui peut être une résine thermodurcissable, thermoplastique ou vitrimère. Ce composite hautement chargé est destiné à être consolidé à chaud avec ou sans pression pour fabriquer un produit fini. Dans le cas du CMC, la matrice est une poudre céramique renforcée par des fibres céramiques ou de carbone. Ce composite, fortement chargé en particules céramiques de faible granulométrie, est ensuite consolidé à très haute température (>1000°C) pour fabriquer un produit fini.

CONCEPTION ET FABRICATION DE PRE IMPREGNES A ARCHITECTURE OPTIMISEE

De très grandes économies peuvent être attendues en abandonnant la consolidation en autoclave. Les pré-imprégnés doivent être adaptés à ces nouveaux procédés.

Nos recherches portent sur la compréhension des relations entre l'architecture des pré-imprégnés et l'évacuation des porosités à travers les différentes étapes du procédé et les propriétés finales des laminés. L'architecture des pré-imprégnés est optimisée expérimentalement et par la modélisation des étapes critiques du processus d'élaboration.

Notre objectif final est de définir la microstructure optimisée des semi-produits utilisés pour un procédé de consolidation final donné, mais aussi de démontrer la capacité industrielle à la produire.

PROCEDE DE SOUDAGE PAR INDUCTION

La qualité du soudage des thermoplastiques est une source de compétitivité accrue dans le cadre du processus d'assemblage. C'est pourquoi nous étudions les procédés de soudage direct, continu et dynamique de matériaux stratifiés sur des fibres de carbone unidirectionnelles.

Ce procédé utilise un fort couplage multi-physique entre les aspects magnétiques, électriques, thermiques, physiques et mécaniques. Basée sur une approche simultanée de test-modélisation, la compréhension de ces interactions est primordiale pour amener la technologie au niveau de maturité requis pour les avions monocouloirs de future génération.

Notre compétence en matière de fonctionnalisation des composites, c'est-à-dire l'intégration de propriétés sur mesure, ajoutée à l'adaptation du comportement du matériau pendant le processus de soudage, est également un atout important pour optimiser ce procédé.

MODELISATION DES PROCEDES ET ESSAIS VIRTUELS

Les outils de simulation permettent de réduire considérablement le temps de développement et de qualification des pièces composites. Le cœur de notre recherche en matière de modélisation et de simulation porte sur trois thèmes :

- Modélisation multiphysique et multi-échelle (essais virtuels à plusieurs échelles – matériau, coupon, structure – homogénéisation et analyse multi-échelle, modélisation du processus de fabrication et des défauts) ;

- Essais plus intelligents et caractérisation avancée (réduction du nombre d’échantillons pour réaliser une campagne d'essais grâce à une instrumentation plus « intelligente » (DIC, in-situ, etc.), développement d'essais spécifiques pour calibrer les modèles de matériaux avancés, simulation augmentée, caractérisations basées sur des modèles) ;

- Ingénierie informatique intégrée des matériaux (prédictions déterministes et probabilistes, optimisation des processus de conception et de fabrication, analyse des données/modélisation pilotée par les données, apprentissage automatique et modèles basés sur l'IA, processus de vérification et de validation...).

Enfin, l'objectif global est de prédire le comportement dans des spécimens d'essais de complexité croissante en utilisant des données issues des matériaux (telles que la variabilité, la dispersion dynamique, etc.) et de fournir des outils efficaces d'aide à la décision aux bureaux d'études des avionneurs, tout en permettant des gains de temps substantiels en phase de conception, mais aussi de coûts dus à la qualification/certification des matériaux et des structures.

MATERIAUX ET PROCEDES COMPOSITES CERAMIQUES INNOVANTS

Ici, notre objectif est de soutenir le développement de composites à matrice céramique (CMC) à base de carbure ou d'oxyde, ainsi que la maturation des processus de production de pièces internes ou d'échappement pour les moteurs d'avion (production à grande échelle et à faible coût).

D’un côté, la recherche sur les CMC à base de SiC est axée sur les processus de traitement de la texture, d'imprégnation, d'injection de barbotine et de siliciuration, ainsi que sur la maturation des technologies d'essai appropriées.

D’un autre côté, la recherche sur les CMC oxyde-oxyde vise à montrer la faisabilité de l'imprégnation sèche ou humide de fibres oxydes compatible avec le placement manuel ou automatisé de ces fibres.

La modélisation est incluse dans notre développement, principalement durant le processus de conception. Les méthodes non-destructives sont mises en œuvre dès que cela est justifié. Les activités de CMC développent des solutions pour des applications aéronautiques, spatiales, de défense et d'énergie.

Notre offre

- Etat de l'art, synthèse technique, veille technologique et scientifique

- Conception et fabrication à l'échelle semi-industrielle de composites organiques et céramiques multifonctionnels

- Caractérisation complète multi-échelle des matériaux et structures composites

- Bases de données sur les matériaux et les modèles de comportement

- Outils numériques personnalisés d'aide à la décision pour le bureau d'études ou pour l'optimisation des paramètres clés des procédés de fabrication

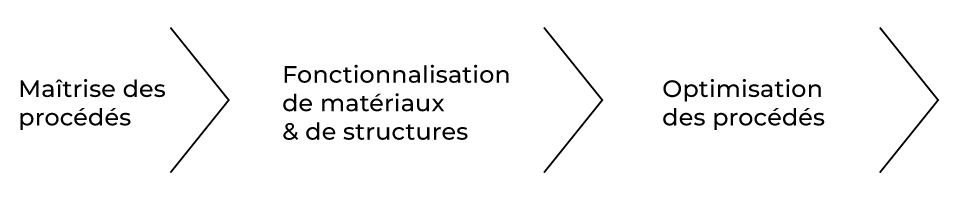

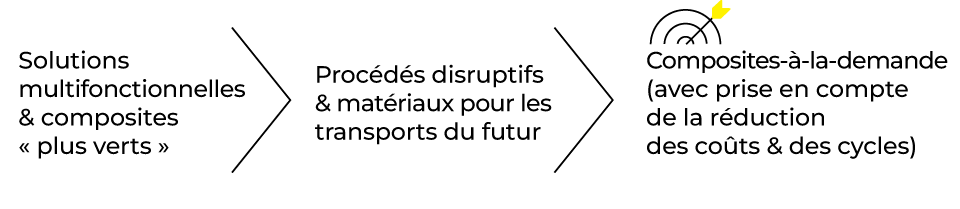

FEUILLE DE ROUTE

2020 > 2025

contactez-nous

Contactez notre équipe d'experts plateformes