Le démonstrateur DePÔz illustre la maturité croissante du procédé LMD-p à travers l’élaboration de règles de conception et de fabrication, faisant de l’IRT Saint Exupéry un acteur majeur dans la démarche d’industrialisation de cette technologie.

Le procédé LMD (Laser Metal Deposition) est une technologie de fabrication additive prometteuse pour des applications industrielles. En effet, la possibilité d’adapter les paramètres de fabrication à différentes applications et le dépôt direct du matériau d’apport ouvre des possibilités de réparation et de fonctionnalisation. Cependant, ce procédé nécessite encore des développements pour pouvoir être utilisé en production, que ce soit sur la compréhension de ses limites en termes de design, de la qualité métallurgique des pièces obtenues ou de la gestion des interfaces. C’est dans ce cadre que s’inscrit le projet DePÔz. Ce projet, financé à 50% par le Programme des Investissements d’Avenir (PIA) regroupe 15 membres industriels et académiques représentant toute la chaîne de valeur de la fabrication additive métallique, de fabricants machines, PME françaises aux grands groupes de l’aéronautique tels qu’Airbus ou Safran, en passant par des fabricants de pièces élémentaires et de sous-ensembles.

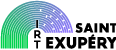

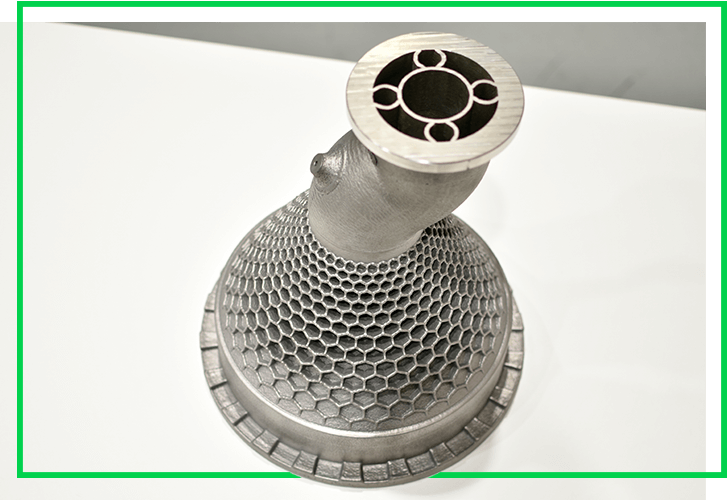

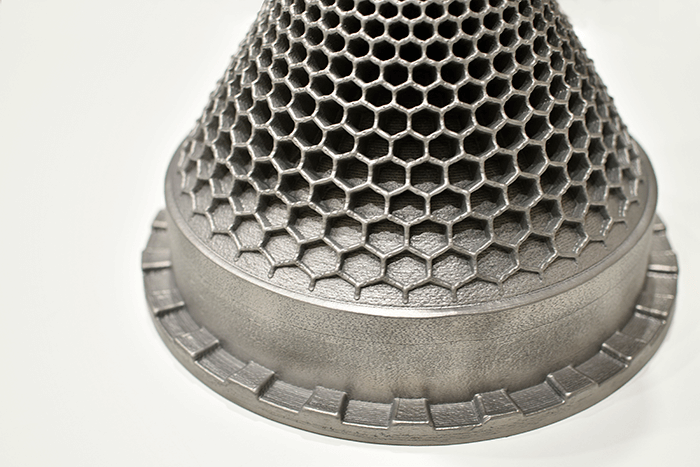

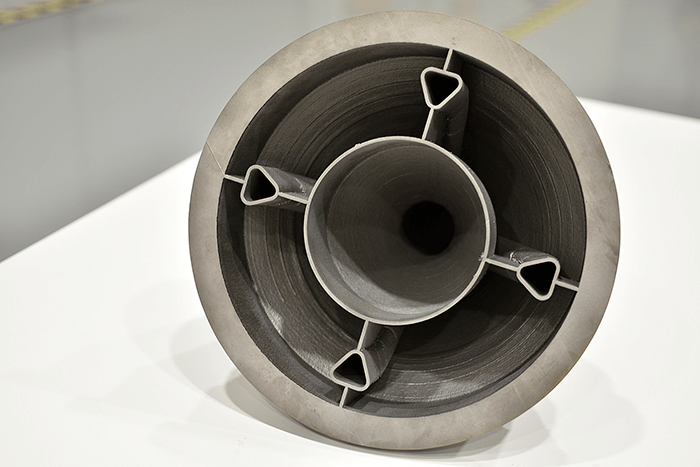

Parmi les résultats majeurs de ce projet figure la définition de règles de conception associées au procédé LMD-poudre. L’exemple présenté ici, un démonstrateur de 18 kg en alliage 718 (superalliage à base de nickel très largement utilisé dans l’industrie aérospatiale et la production d’énergie), est une illustration de l’aboutissement d’un travail de recherche de plusieurs années. Il est le fruit d’une collaboration rapprochée avec Poly-Shape (société Add-Up) et permet de mettre en lumière les capacités offertes par ce procédé ainsi que ses limites actuelles liées à son niveau de maturité. De nombreuses complexités inhérentes au procédé LMD ont été intégrées sur cette pièce, telles que des intersections, des changements de section, des parties inclinées, des parties coudées ou encore des ajouts de fonctions sur des surfaces gauches de faible épaisseur.

La réussite de ce développement conjoint repose non seulement sur les compétences en Conception/Fabrication assistée par ordinateur (CFAO) mais aussi sur les développements paramétriques et méthodologiques menés dans le cadre du projet sur des éprouvettes technologiques. Il en résulte un transfert d’échelle robuste pour la fabrication de pièces complexes. La première pièce a été fabriquée en deux semaines, en incluant les temps de développement menés sur toutes les géométries unitaires constituant la pièce complexe. Un contrôle dimensionnel de la pièce après fabrication a permis de quantifier les écarts à la géométrie théorique (CAO) soulignant la complexité de ce procédé et la nécessité d’aller plus loin dans la maîtrise de chacun des maillons de la chaîne de production, dont les aspects thermomécaniques qui constituent la clé d’une production réussie. De plus, ces travaux permettent également d’évaluer les possibilités de contrôles non destructifs sur les pièces issues de ce procédé. Tous ces éléments offrent à l’IRT Saint Exupéry et aux membres du projet DePÔz, la possibilité d’appréhender les limites de ce procédé et les verrous restant pour sa montée en maturité vers une utilisation industrielle.

A propos de Poly-Shape

Poly-Shape, une filiale de AddUp, est un prestataire de services international pour la conception et la production de pièces à l’aide de technologies de fabrication additive. Avec près de 15 ans d’expérience en « fusion laser sur lit de poudre », et plus de 5 ans en « dépôt de matière par énergie orientée » sur une grande diversité de typologie d’applications (matériaux, géométrie), Poly-Shape est l’une des sociétés les plus avancées en France dans le domaine de l’ingénierie et de la mise en œuvre des procédés de fabrication additive.

« Nous sommes très fiers d’avoir participé à un grand projet multi-partenarial tel que DePÔz. En tant que développeur de technologies, nous avons accompagné l’IRT Saint Exupéry dans l’amélioration des compétences de son process DED (Direct Energy Deposition) et avons orienté la feuille de route du projet afin de résoudre les problèmes techniques qui en limitent actuellement son expansion. Nous avons pu apporter notre expertise sur ce procédé pour co-concevoir, programmer et produire un démonstrateur final ambitieux, clôturant ces 4 ans de projet. Il en résulte cette preuve de concept qui démontre les possibilités techniques réelles et les limites réalistes de ce procédé. Nous avons beaucoup apprécié les méthodes de travail rigoureuses de l’IRT. Les équipes de l’IRT Saint Exupéry ont toujours fait preuve d’un grand sens de l’écoute afin de comprendre les besoins des industriels et d’y répondre par des solutions techniques adaptées. Leur haut niveau de compétences en sciences des matériaux nous a permis d’étendre nos connaissances sur les pièces critiques pour des applications industrielles, et notamment aérospatiales. En augmentant la compréhension du procédé de fabrication DED-p, ce projet pourrait valoriser cette technologie auprès des industriels et la rendre plus accessible. » Arnaud Ferrandez, Chef de projet, Poly-Shape

Membres du projet DePÔz

A propos de FIT Additive Manufacturing

Ces activités s’inscrivent dans le cadre de l’initiative FIT Additive Manufacturing, créée en 2016 et réunissant les IRT Jules Verne, M2P, Saint Exupéry et SystemX. Ce regroupement inter-IRT crée les conditions pour une optimisation des activités des 4 instituts dans le domaine de la fabrication additive, afin de relever le défi stratégique du développement de ces technologies, notamment au bénéfice des industries aéronautique et spatiale. Cette mise en commun, coordonnée par l’IRT Saint Exupéry, permet également de proposer une offre complète aux partenaires industriels, grâce aux spécificités techniques et positionnement technologique de chaque institut. Au quotidien, cela se traduit par la construction de projets, entre l’IRT à l’origine de l’initiative et ceux disposant de compétences complémentaires, afin de bénéficier d’un meilleur accès aux bonnes compétences et moyens utiles.

Contact

Céline Larignon

Chef de projet Matériaux Métalliques et Procédés

celine.larignon@irt-saintexupery.com

Lisa Nicolas

Ingénieur Fabrication Additive

lisa.nicolas@irt-saintexupery.com