Le 21 avril 2022 a eu lieu une conférence de presse autour du projet MAMA (Metallic Advanced Materials for Aeronautics). A cette occasion, l’IRT Saint Exupéry et les membres du projet ont partagé les avancées technologiques et scientifiques de MAMA qui contribue au renforcement et à la modernisation du secteur industriel français de la construction aéronautique et de sa chaîne d’approvisionnement.

Nadia Pellefigue (Vice-Présidente en charge des Relations Internationales, Européennes, de l’Enseignement Supérieur et de la Recherche de la Région Occitanie), Damien Proust (VP Ho Airframe Propulsion Engineering chez Airbus), Pierre Rega (Directeur Général Adjoint Pièces Matricées chez Aubert & Duval), Jean-Marc Gomez (Président de Mecaprec), Nicolas Pobeau (Président de Recaero), Simon Pérusin (Responsable Centre de Compétences Matériaux Métalliques & Procédés à IRT Saint Exupéry) and Denis Descheemaeker (Directeur Général de l’IRT Saint Exupéry) ont pris la parole afin de présenter ces avancées majeures pour le secteur.

LE PROJET

« Les objectifs industriels résident dans la réduction significative des coûts récurrents de fabrication, des volumes de matière première engagée et le développement de solutions de réparations de pièces aéronautiques à très forte valeur ajoutée. Le projet contribue aussi à une diminution significative de l’empreinte environnementale de l’industrie de la construction aéronautique. »

Le projet

Débuté en 2018, le projet MAMA, porté par l’IRT Saint Exupéry, a pour objectif la réduction des coûts de fabrication de pièces primaires d’aérostructure et le renforcement de la compétitivité économique de l’industrie française dans le domaine de la construction aéronautique.

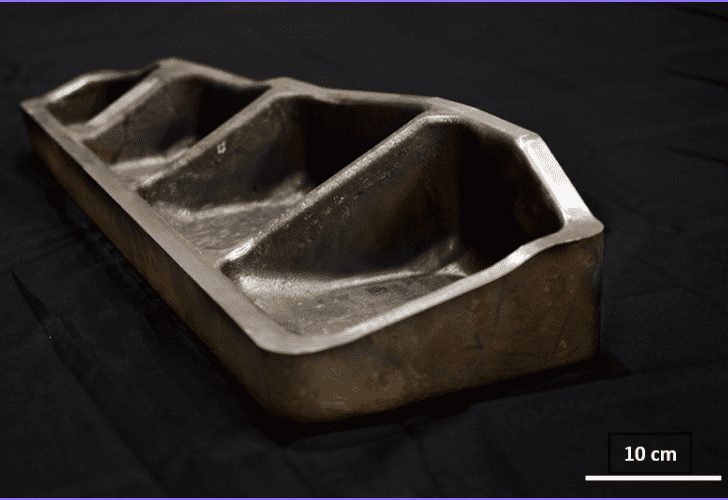

Parmi les résultats présentés, un démonstrateur en alliage de titane TA6V de 800 mm de long correspondant à un tronçon échelle 1 d’un cadre de fuselage de l’Airbus A350 a été dévoilé. Il a permis de démontrer une réduction de matière première engagée en matriçage de plus de 30% par rapport à la solution industrielle actuelle.

UN ENSEMBLE D’INNOVATINS TECHNOLOGIQUES AU SERVICE DE LA CONSTRUCTION AERONAUTIQUE

« L’équipe du projet MAMA s’est engagée dans la recherche de leviers technologiques permettant de réduire significativement (30 à 40%) les quantités de matière première et d’énergie consommée sur l’ensemble de la gamme de fabrication de pièces élémentaires aéronautiques en alliage de Titane TA6V. »

Les objectifs

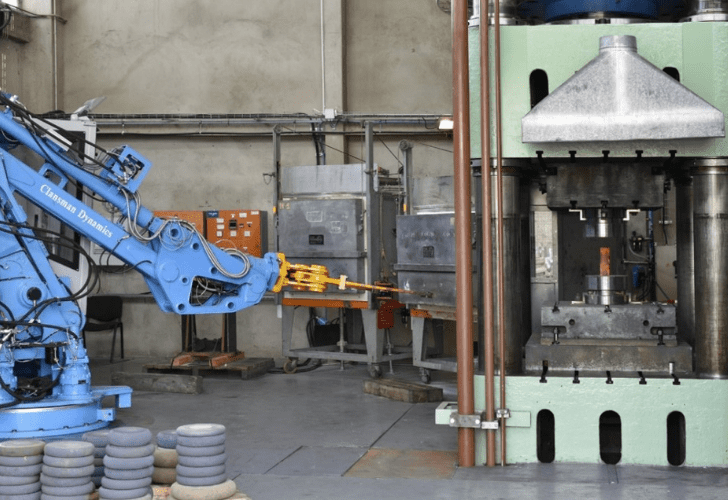

Le projet MAMA vise à proposer de nouvelles conditions de forgeage/matriçage de pièces aéronautiques en alliage de Titane (TA6V) et de les associer à des techniques émergentes de fabrication additive par dépôt de poudres et de fils métalliques.

Il s’appuie sur une plateforme de recherche unique en Europe développée au cours du projet et dédiée à l’hybridation entre des procédés de matriçage et des technologies de fabrication additive métallique.

Les objectifs industriels résident dans la réduction significative des coûts récurrents de fabrication, des volumes de matière première engagée et le développement de solutions de réparations de pièces aéronautiques à très forte valeur ajoutée.

Le projet contribue aussi à une diminution significative de l’empreinte environnementale de l’industrie de la construction aéronautique. Il prendra fin à l’été 2023.

Les leviers technologiques éprouvés

Dès 2018, l’équipe du projet MAMA s’est engagée dans la recherche de leviers technologiques permettant de réduire significativement (30 à 40%) les quantités de matière première et d’énergie consommée sur l’ensemble de la gamme de fabrication de pièces élémentaires aéronautiques en alliage de Titane TA6V. Trois pistes ont ainsi été identifiées très tôt dans le projet et ont conduit à un effort de recherche soutenu qui se poursuit toujours :

- Le matriçage à très haute température permettant un écoulement facilité du métal lors de sa mise en forme, une réduction des efforts de matriçage et l’obtention d’une pièce brute de matriçage (ébauche) plus proche des cotes finales désirées.

L’obtention d’une telle ébauche, si elle offre l’intérêt de réduire significativement le volume de matière éliminé par les opérations d’usinage ultérieures (fraisage), rend ces dernières très délicates. En effet, étant donnée la très forte réduction des surépaisseurs entre la pièce ébauche et la pièce finie, la maîtrise des déformations générées lors de ces opérations est un sujet du premier ordre afin de garantir in fine les tolérances dimensionnelles des pièces élémentaires usinées et leur assemblage ultérieur.

Cette maîtrise passe par la mise en place d’outils de simulation, validés par une démarche expérimentale et qui permettent d’identifier les stratégies d’usinage les plus pertinentes.

- La combinaison ou l’hybridation du matriçage avec des technologies de fabrication additive permettant d’améliorer la performance technico-économique du matriçage. L’opération consiste à « déposer » la matière localement à l’aide d’un procédé additif sur une ébauche issue de matriçage, afin de reconstituer une pièce unique.

Cette combinaison de procédés permet à la fois de réduire globalement la quantité de matière première utilisée ainsi que les efforts de presse nécessaires pour ce qui concerne la partie matricée de l’ébauche.

- La simplification de la gamme de fabrication du demi-produit. Le demi-produit ou lopin désigne la matière engagée lors du matriçage. Il se présente généralement sous la forme de cylindres issus de barres forgées.

Les opérations de forgeage, réalisées aux alentours de 1000°C en ce qui concerne l’alliage de Titane TA6V, sont très coûteuses et énergivores. Les travaux menés dans le cadre du projet consistent à revisiter ces opérations et les simplifier.

Les développements menés dans le cadre des deux premiers volets ci-dessus ont conduit à identifier des débouchés industriels potentiels de procédés de fabrication additive dans le domaine de la réparation d’outillages et de pièces avions ainsi que dans le marché de la pièce de rechange. Cela a conduit à une extension du programme de travail de recherche en 2020.

Télécharger le kit de presse MAMA

INFORMATIONS CLES

Chiffres clés

Durée du projet : 5 ans (août 2018 – juillet 2023)

Budget : 10.4M € (financés partiellement par le PIA et la Région Occitanie)

Membres : 11

Membres industriels

Airbus, Aubert & Duval, IRT Saint Exupéry, Mecaprec, OPT’ALM, Recaero, Sciaky